O caminho para a otimização de toda a fábrica: entrevista com os especialistas da Valmet

jan. 9, 2024

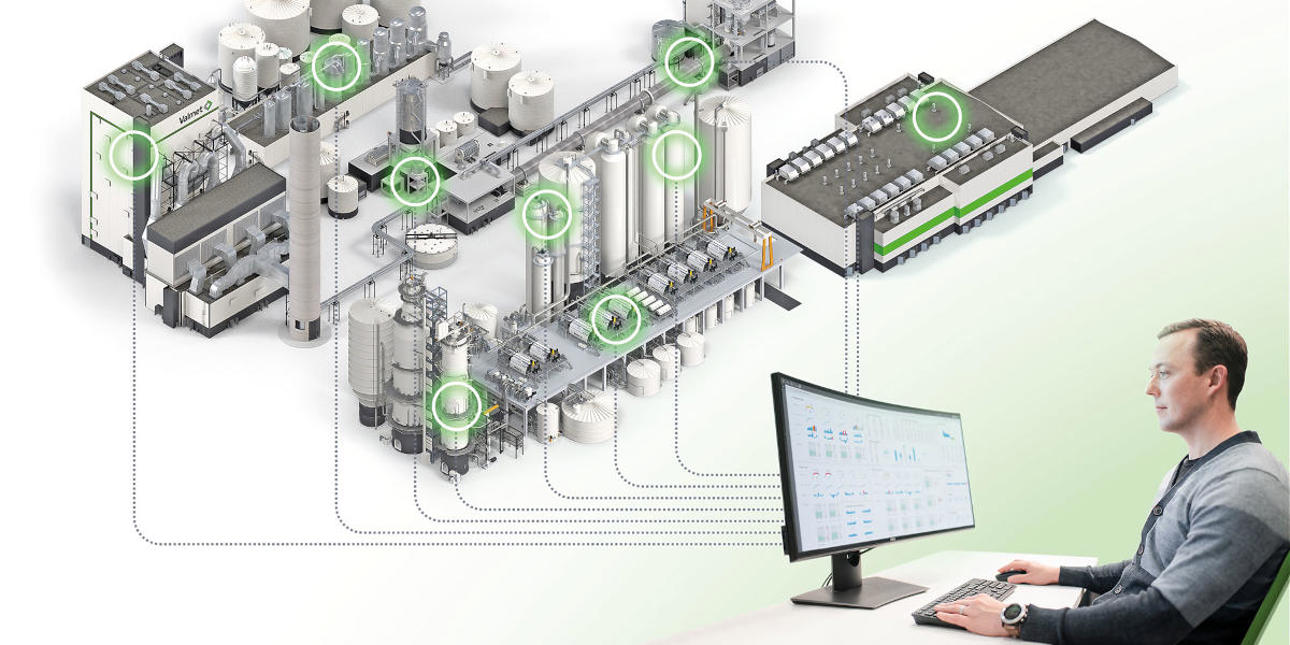

Em geral, melhorar a produção da fábrica em termos de redução de custos e controle de qualidade ocorre por partes. O ajuste de subprocessos individuais ajuda, porém ter uma visão de otimização completa da fábrica mostra o real potencial de otimização. Entrevistamos Timo Laurila e Matti Selkälä para saber mais.

Por que fábricas de celulose e papel deveriam investir em analisadores e controles avançados do processo e na otimização de toda a fábrica?

Timo Laurila (T.L.): Os objetivos de redução de custos operacionais são os fatores mais comuns de otimização dos controles de produção. Também existem desafios específicos de acordo com cada fábrica. Algumas podem enfrentar limitações de capacidade a serem superadas. Muitas vezes, a planta de evaporação ou a caldeira de recuperação apresenta gargalos que impedem a fábrica de atingir a capacidade de produção prevista. Para outras, a grande prioridade é a alta variabilidade na qualidade da polpa. Todos esses problemas podem ser abordados individualmente, mas sabemos que podemos obter mais benefício a partir de uma abordagem de toda a fábrica.

Matti Selkälä (M.S.): Eliminar gargalos, por exemplo. Alcançamos os melhores resultados combinando a solução de problemas e análises das linhas de fibras e de recuperação. Embora seja possível melhorar a performance de determinado subprocesso pelo ajuste de uma área, a Valmet tem soluções e conhecimento para minimizar completamente o gargalo da fábrica. Se olhar apenas para a gestão da performance da caldeira de recuperação, por exemplo, isso não revela o que está acontecendo no início da linha de fibras. A performance da evaporação e da caldeira sofrem o impacto direto da operação da planta de licor branco e da linha de fibras; por isso, se for possível otimizar a etapa inicial, poderemos melhorar a capacidade da caldeira.

Quais são as soluções exclusivas oferecidas pela Valmet?

T.L.: Com os medidores e controles avançados da Valmet para a linha de fibras, as fábricas podem medir e controlar não apenas os parâmetros tradicionais, como Kappa e alvura, mas também variáveis, como propriedades da fibra, e como elas mudam desde o cozimento e a linha de fibras até a torre de celulose. Isso pode ser estranho para algumas fábricas, mas com as tecnologias avançadas de medição da Valmet, essas propriedades da fibra podem ser diretamente monitoradas e gerenciadas em tempo real. É possível acompanhar o comprimento da fibra, shives, etc, por toda a linha de fibras para garantir a qualidade do produto final, exatamente como prevista. As propriedades da fibra medidas pelo Valmet Fiberline Analyzer e a otimização da linha de fibras combinam nossa ampla série de medidores de cozimento e branqueamento.

Medições confiáveis em tempo real que abrangem cada processo e interação são a base.

M.S.: Na linha de recuperação, a Valmet oferece soluções exclusivas, como o Recovery Ash Analyzer e Recovery Liquor Analyzer. A Valmet é o único fornecedor que tem tecnologia para medir e analisar a recuperação completa de produtos químicos da caldeira de recuperação. Combinamos essas medições e aplicativos de imagens de combustão com controles avançados do processo para permitir uma caldeira de recuperação totalmente autônoma, sem a intervenção de operador. Este desenvolvimento faz parte de uma meta de longo prazo da Valmet para ajudar os clientes a alcançarem autonomia total em suas fábricas. Tudo o que trazemos para o mercado contribui para esta iniciativa.

Timo Laurila (esquerda) e Matti Selkälä, Gerentes de Negócios dos analisadores de energia e celulose da Valmet.

O que a Mill-Wide Optimization (MWO) significa para a operação autônoma?

T.L.: Estamos em constante evolução à medida que avançamos para operações mais autônomas. Este é um momento excelente para as fábricas de celulose e papel assim como para a Valmet. Medições confiáveis em tempo real que abrangem cada processo e interação até as fibras individuais são fundamentais aqui. Com esses fluxos de dados, podemos alimentar os controles avançados do processo e oferecer a aplicação Mill-Wide Optimization para a operação autônoma da fábrica.

M.S.: Os dados de medição geram circuitos de feedback pela fábrica; portanto, uma máquina de papel ou uma secadora a ar pode informar a linha de fibras que é preciso uma mudança quando um parâmetro de controle sair da faixa desejada, por exemplo. Assim é como o Valmet Quality Control System já funciona; os dados dos processos posteriores são transformados de acordo com as alterações do processo anterior para garantir a qualidade do produto final ou maximizar o comportamento.

Como as fábricas devem abordar a otimização de ponta a ponta?

T.L.: Esta não é de modo algum uma iniciativa “tudo ou nada”. Há pontos críticos na operação da fábrica que precisam estar consolidados antes de se tornar autônoma: cozimento, branqueamento, caldeira de recuperação e caustificação. Estes são os quatro pilares: Todos desempenham um papel importante nos custos operacionais e na otimização da qualidade na fábrica de papel. Um cozimento estável permite que a linha de fibras opere de acordo com as propriedades previsíveis da fibra, o rendimento da polpa e os objetivos de branqueabilidade. A planta de branqueamento finaliza a qualidade da polpa, mas, criticamente, também determina os custos operacionais gerais da linha de fibras.

M.S.: Com a caldeira de recuperação e toda a linha de recuperação, o objetivo é conseguir o máximo valor possível do licor negro. Em segundo lugar, o rendimento do licor e a capacidade de limpeza da caldeira de recuperação precisam ser os mais altos possíveis. Se a caldeira não estiver funcionando corretamente, toda a fábrica de celulose e papel não poderá operar em sua capacidade máxima.

A maximização da recuperação química reduz significativamente os custos operacionais, minimizando a necessidade de comprar produtos químicos caros para o cozimento. A produção de vapor e eletricidade a partir da caldeira de recuperação, particularmente com fábricas integradas, também tem um papel importante na sustentabilidade.

Entretanto, a caustificação na planta de licor branco é determinante no equilíbrio entre químicos e energia. A concentração otimizada de licor verde resulta na máxima concentração de licor branco e na alta disponibilidade da planta de licor branco. Isso proporciona uma qualidade estável do licor branco, sustentando um rendimento mais alto do cozimento. Graças à redução da carga permanente, a capacidade da evaporação e da caldeira de recuperação e a produção de vapor também aumentarão.

T.L.: Esses quatro pilares são um excelente início quando se pretende aumentar o rendimento e a qualidade da polpa enquanto se minimizam os custos externos com produtos químicos e energia.

Como a aplicação Mill-Wide Optimization (MWO) justifica as decisões de investimentos?

T.L.: Com frequência, as operações das linhas de fibras e de recuperação funcionam de modo independente. A Valmet preenche esse espaço de encontrar o melhor modelo de produção e qualidade geral para a fábrica. Você poderia dizer que é possível otimizar e operar subprocessos de acordo com normas didáticas, mas é somente quando você olha para todos os subprocessos nas linhas de fibras e de recuperação como um todo que é possível identificar e solucionar problemas de capacidade e qualidade da produção com máxima eficácia. Isso inclui ter uma visão mais clara de onde as limitações reais do equipamento chegaram e da necessidade de novos investimentos.

M.S.: Quando fazemos primeiro otimizações do subprocesso e removemos a variabilidade desnecessária, a qualidade real e os resultados de cada departamento estão sob controle e disponíveis para a otimização de toda a fábrica.

Considere a limitação do redimento do licor na caldeira de recuperação. Se esse for o gargalo, controlar a qualidade da caustificação, do cozimento, da lavagem e da produção de evaporação aumentará a capacidade de rendimento do licor da caldeira de recuperação com a Mill-Wide Optimization.

“É somente quando você olha para todos os subprocessos nas linhas de fibras e de recuperação como um todo que é possível identificar e solucionar problemas de capacidade e qualidade da produção com a máxima eficácia", diz Laurila.

Por que escolher a Valmet para a otimização da fábrica de celulose e papel?

T.L.: A Valmet compreende toda a operação da fábrica de celulose e papel, desde o pátio de madeiras até a torre de celulose e desde o licor negro até o branco. Na prática, somos o único fornecedor que pode resolver os desafios tanto na fábrica de celulose quando na máquina de papel. Nossos analisadores e medidores em tempo real, junto com os controles avançados do processo e soluções de performance, atendem cada subprocesso e departamento em uma fábrica.

M.S.: São muitos os benefícios obtidos da otimização de processos individuais. Onde a Valmet realmente faz a diferença é em como também podemos otimizar as interações entre as diferentes partes da fábrica. Isso é o que traz a otimização total da performance e proporciona a base para a autonomia da fábrica.

Se mudamos o cozimento, a Valmet conhece os impactos na linha de fibras até a qualidade final da celulose e papel. Quando estamos trabalhando na linha de recuperação, sabemos o que isso significa para o equilíbrio químico na fábrica. A dinâmica do processo na fábrica, como o equilíbrio químico, é o que faz com que a Valmet se destaque.

Texto Randel Wells

Valmet Mill-Wide Optimization

A aplicação Valmet Mill-Wide Optimization melhora a rentabilidade geral da fábrica de celulose e papel e permite que as equipes de produção tomem decisões bem informadas em diferentes áreas do processo em relação à metsa compartilhadas. A otimização observa o equilíbrio da fábrica inteira em tempo real e considera seus estados atuais e futuros. Como resultado, é possível evitar a subotimização de processos individuais.